Médicaments imprimés, une technologie en devenir

Avec l’objectif de proposer des médicaments sur-mesure pour les patients, certains laboratoires développent des solutions de fabrication additive. Les pilules produites se diluent plus rapidement et peuvent contenir plusieurs principes actifs à prendre en une seule fois.

Fabriquer ses médicaments dans sa cuisine comme on se fait un grog quand on a un rhume ? Tel est le scénario que certains imaginent déjà depuis que la FDA (1) a autorisé, en août 2015, la mise sur le marché d’un médicament imprimé en 3D, le Spiritam, un anticonvulsif conçu par Aprecia destiné à diminuer la fréquence et l’intensité des crises chez les patients épileptiques. Aprecia a développé la technologie « Powder-liquid 3 Dimensional Printing », ou ZipDose, breveté au sein de l’université du Massachusetts Institute of Technology. Cette technique permet de superposer de fines couches de poudre liées par un liquide à l’échelle microscopique.

Grâce à ce procédé le laboratoire peut concevoir des pilules à la surface poreuse, dont la dilution (et donc l’ingestion) est plus rapide. Un des intérêts : faciliter la prise des médicaments, parfois de grosse taille, par les patients, grâce à une désintégration facile, ce qui facilite le bon suivi du traitement.

Des comprimés à géométrie variable

Les recherches sur la fabrication additive des médicaments ont également permis de découvrir que, en plus de modifier la libération du principe actif, modifier la géométrie d’un comprimé permet d’ajuster la charge médicamenteuse ou masquer le goût d’un médicament. De la même manière, des études semblent montrer que la forme du médicament joue sur son efficacité et sa rapidité d’absorption par le corps. Une « pilule » en forme de pyramide est absorbée plus rapidement que celle de forme cylindrique. De quoi stimuler l’inventivité des chercheurs travaillant sur les formulations.

Autre argument des sociétés travaillant sur le développement des médicaments imprimés en 3D, permettre l’avènement de traitements personnalisés, avec des dosages très précis en fonction des individus. Chaque être humain est unique, de même que la forme et la taille de ses organes. C’est pourquoi un comprimé peut avoir un format ou un dosage qui convient parfaitement à un patient et pas à un autre. Et c’est particulièrement important quand on s’adresse à des enfants ou à des personnes âgées, pour lesquels les posologies standards ne sont pas toujours adaptées. Néanmoins, pour le moment, le seul médicament sur le marché, le Spiritam, n’est disponible qu’à des dosages standards.

Enfin, cette technologie pourrait permettre à un patient de suivre plusieurs traitement à partir d’un seul et unique cachet réalisé sur mesure et possédant les propriétés thérapeutiques de l’ensemble de ses traitements.

Quels contrôles, quelle sécurité ?

Reste que pour le moment l’impression de médicaments en 3D à l’hôpital, dans des officines ou à domicile soulève presque autant de questions qu’elle ouvre de pistes. La première des interrogations concerne la sécurité des traitements. Pour qu’un médicament soit efficace et sans danger, le respect de la composition est essentiel. Mais ce n’est que la partie émergée de l’iceberg. Il y a des normes très strictes quant au processus de production, à la forme et à la densité du comprimé, à sa pureté, sa stabilité physico-chimique sur des périodes prolongées… Sans oublier la nécessité d’une atmosphère contrôlée.

Toutes ces contraintes pèsent pour le moment sur le fabricant. Qui sera responsable quand les médicaments seront produits au sein d’un hôpital ou d’une officine. Et on ne parle même pas de votre cuisine ! Comment contrôler la qualité du médicament ? Qui assumera les conséquences en cas de problème ? Autant de questions qu’on aurait aimer poser à l’Agence nationale du médicament qui n’a pas donné suite à nos demandes d’entretien.

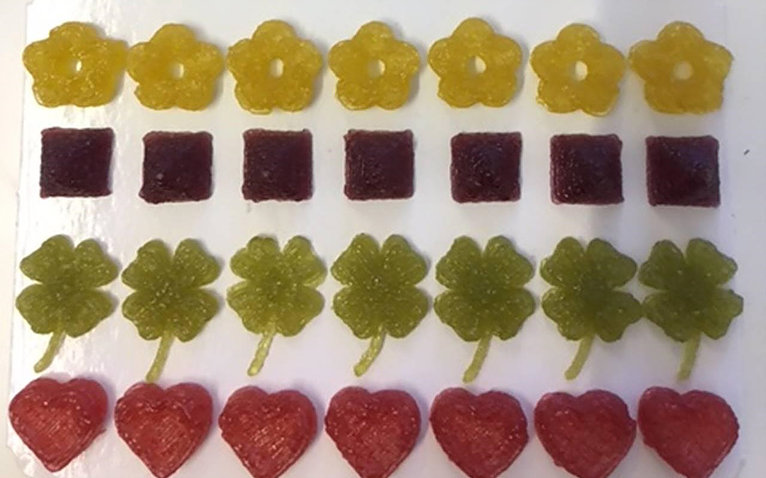

Des médicaments en forme de bonbons

Cette évolution suscite en tout cas l’intérêt tous azimuts. Des laboratoires comme le MIT travaillent sur des médicaments et des vaccins à diffusion de produit actif programmé.

Une start up anglaise de biotechnologie, FabRx, a pour sa part lancé une campagne kickstarter afin de lever des fonds pour son projet de modification d’une imprimante 3D de bonbons, la Magic Candy Factory. Son logiciel permet actuellement de choisir la forme et le goût. FabRx voudrait le modifier afin de pouvoir sélectionner les paramètres clés des besoins posologiques c’est-àdire la forme, le médicament et la dose. L’idée est d’obtenir un dosage précis adapté aux enfants, de combiner différentes substances par médicament et de préparer des solutions sur-mesure pour les hôpitaux et pharmacies. Le tout avec des formes de médicaments (comprimés, gélules, cachets à croquer) adaptées pour les enfants.

Le directeur du développement de l’entreprise explique qu’ils peuvent imprimer n’importe quelle sorte de molécule ou de principe actif en choisissant la technologie appropriée : dépôt de matière fondue (FDM), impression par liage de poudre ou stereolithography (SLA). Les molécules les plus exigeantes sont les biologiques car plus instable : dans ce cas il est nécessaire d’éviter des hautes températures. L’équipe de FabRx pense installer les premières imprimantes dans moins de cinq ans dans les hôpitaux pour les premiers essais in situ et estime que la technologie sera disponible partout dans cinq à dix ans.

Imprimantes propriétaires ou multi-marques ?

Parmi les questions qui se posent également, celle des machines pour imprimer ces médicaments. Seront-elles multi-marques ou propriétaires ? On imagine la complexité des installations si un hôpital ou une officine doit avoir autant d’imprimantes qu’il y a de laboratoires. C’est l’axe de développement choisi par la société américaine Vitae Industries, spécialisée dans les solutions pharmaceutiques personnalisées, qui a récemment présenté une imprimante 3D capable d’imprimer des médicaments sous la forme de comprimés ou de gommes. AutoCompounder 3D, un système capable d’imprimer des médicaments en trois fois moins de temps que les techniques traditionnelles.

La technique, sur le papier, est simple : l’utilisateur mélange le principe actif à un excipient fourni par Vitae Industries, remplit la cartouche, entre la dose et la quantité à produire et lance la fabrication. L’impression se fait en dix minutes, puis la machine s’auto-nettoie. Et le système serait même capable vérifier les doses après fabrication. La machine devrait être vendue 5000 euros, avec en plus à prévoir des frais d’abonnement mensuels pour la maintenance et les mises à jour logicielles.

Quelles que soient les techniques retenues, ces systèmes semblent nous ramener au temps où les apothicaires réalisaient leurs préparations médicales eux-mêmes. A une époque où il faut composer avec les impératifs d’une réglementation stricte et des impératifs de l’industrie pharmaceutique contemporaine qui allie sécurité, qualité et production de masse. Et quand on parle de masse, il faut avoir à l’esprit que ce sont des millions de comprimés qui sont produits par… heure. On imagine le nombre d’imprimantes nécessaires pour faire face à la demande. La fabrication additive ouvre de nouveaux horizons aux modes de traitement certes, mais peut-être plus, à court ou moyen terme, pour les maladies rares ou orphelines, que pour celles concernant le grand public.

(1) FDA : Federal Drug Administration, l’agence américaine de réglementation des médicaments